Black Belt -projektiesimerkki (DMAIC): Saapuvan tavaran läpimenoajan nopeuttaminen Lean Six Sigma -menetelmillä

Tämä projekti toteutettiin osana Lean Six Sigma Black Belt ‑koulutusta.

Lue, miten Lean Six Sigma -menetelmät auttavat tehostamaan prosesseja ja lyhentämään läpimenoaikoja, samalla kun hankit käytännön taitoja Black Belt -sertifikaattia varten.

🔎 Tulokset lyhyesti

- Läpimenoaika: 20,7 h → ~10 h (–50 %)

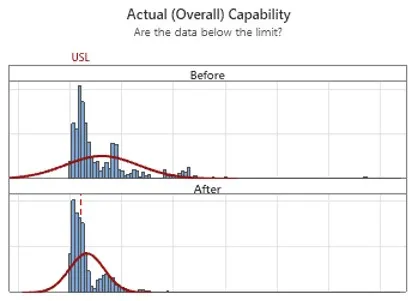

- Keskihajonta: 23,9 h → merkittävästi pienempi

- Päivittäinen rivimäärä: 1000 → 1700 riviä/päivä

- Käytetyt työkalut: DMAIC, prosessikartoitus, juurisyyanalyysi, vakiointi, eräkokojen optimointi

- Projektin toteutti: Black Belt ‑osallistuja (todellinen harjoitusprojekti)

Tämä on projektiesimerkki prosessin parannuksesta logistiikka-alalla. Projekti on toteutettu käyttäen Lean Six Sigma -projektin hallintametodiikkaa, ns. DMAIC. Jos olet kiinnostunut oppimaan prosessin parannusta ja tekemään vastaavanlaisia projekteja, tutustu Lean Six Sigma koulutuksiin: Lean Six Sigma -koulutukset.

1. Define – Lähtötilanne: Saapuvan tavaran prosessin vaihtelu ja tehottomuus

Organisaatio halusi tehostaa saapuvan tavaran vastaanottoprosessia, jossa oli useita manuaalisia, epäjohdonmukaisia työvaiheita.

Läpimenoajat vaihtelivat voimakkaasti, mikä aiheutti:

- viivästyksiä varastonhallinnassa

- kuormitushuippuja

- heikompaa palvelutasoa sisäisille ja ulkoisille asiakkaille

2. Measure – Suorituskyvyn mittaaminen: 20,7 tunnin läpimenoaika

Uuden mittausjärjestelmän avulla saatiin ensimmäistä kertaa tarkkaa dataa:

- Keskimääräinen läpimenoaika: 20,7 h

- Keskihajonta: 23,9 h → erittäin suuri vaihtelu

- Suorituskyky riippui toimittajasta, työvuorosta ja eräkoosta

- Prosessissa oli huomattava määrä hukkaa (odotusta, siirtoja, valmistelua)

Projektin alkuvaiheessa rakennettiin reaaliaikainen läpimenoajan näkymä, joka mahdollisti kehitysten todentamisen ja poikkeamien nopeamman tunnistamisen.

3. Analyze – Juurisyyanalyysi

Keskeisiksi juurisyiksi tunnistettiin:

- Standardoinnin puute → työntekijäkohtainen vaihtelu

- Liian suuret eräkoot → tavara ei virrannut prosessin läpi

- Vastaanottoasemien puuttuminen → jokainen työvuoro loi asemansa uudelleen

- Toimittajakohtaiset erot → vaikeuttivat prosessin vakiointia

- Hukkaa eri työvaiheissa (odotus, siirtely, ylimääräinen liike)

Juurisyyt osoittivat, että ongelmat johtuivat enemmän rakenteellisesta vaihtelusta kuin yksittäisistä virheistä.

4. Improve – Toteutetut parannustoimenpiteet

Projektin aikana toteutettiin useita merkittäviä muutoksia:

🔧 Rakenteelliset ja prosessimuutokset

- Vastaanottoprosessin uudelleensuunnittelu hukkalajien vähentämiseksi

- Vakioidut vastaanottoasemat, jotka poistivat vaihtelevat aloitukset

- Eräkokojen pienentäminen → nopeampi virtaus

- Limittäiset työvaiheet (vastaanotto + hyllytys samanaikaisesti)

- Selkeä visuaalinen ohjaus työn sujuvoittamiseksi

🧪 Pilotointi

Pilottiprojektissa testattiin uusi toimintamalli ja kerättiin käyttäjäpalautetta. Tulokset osoittivat, että muutos vähensi sekä läpimenoaikaa että vaihtelua.

5. Control – Tulokset ja toimintamallin vakiointi

Projektin lopputuloksena:

- Läpimenoaika puolitettiin (20,7 h → ~10 h)

- Päivittäinen rivimäärä kasvoi 1000 → 1700

- Vaihtelu pieneni selvästi, mikä paransi ennustettavuutta

- 7 tunnin tavoitetaso ei täysin standardoitunut lisääntyneen volyymin ja toimittajakohtaisten erojen vuoksi

Jatkuvan parantamisen varmistamiseksi käyttöön otettiin:

- päivittäiset tiimipalaverit

- reaaliaikainen visuaalinen seuranta

- toimittajayhteistyön vahvistaminen

- koko tiimin osallistaminen poikkeamien ratkaisuun

6. Projektin opit

🎯 Mittaus on välttämätöntä

Ilman luotettavaa mittausjärjestelmää parannuksia ei voitu ohjata.

📏 Standardointi tuottaa pysyviä tuloksia

Vakioidut työmenetelmät olivat kehityksen tärkein yksittäinen mahdollistaja.

👥 Muutoksenhallinta ratkaisee onnistumisen

Alkuvaiheen suorituskyvyn nousua seurasi notkahdus → henkilöstön tuki ja kommunikaatio ovat kriittisiä.

🔗 Toimittajayhteistyö tukee prosessin tasaisuutta

Vaihtelu väheni huomattavasti, kun toimittajakäytäntöjä yhtenäistettiin.

7. Kiinnostuitko vastaavista tuloksista omassa organisaatiossasi?

Tämä projekti oli Lean Six Sigma Black Belt -koulutuksen harjoitusprojekti, jonka osallistuja teki osana koulutusta ja sai projektin päätyttyä Black Belt -sertifikaatin.

Jos olet kiinnostunut oppimaan, miten parantaa prosesseja Leanin ja Six Sigman avulla, ja hankkimaan samalla Green Belt -sertifikaatin, tutustu koulutukseen linkissä: Black Belt -koulutus.